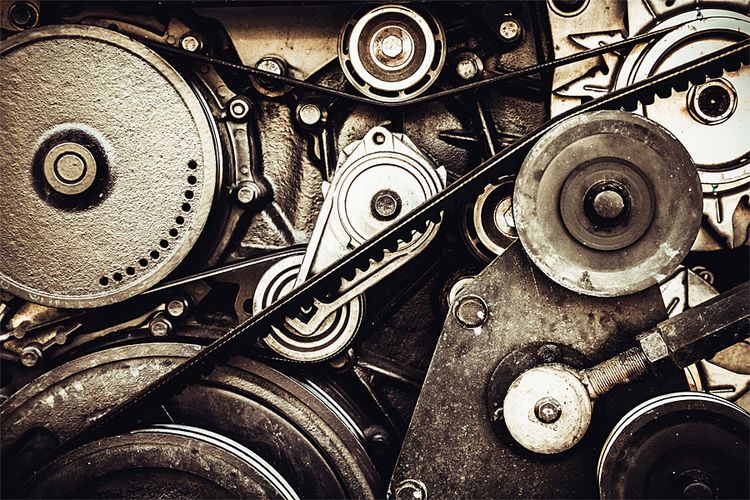

Mit der Variantenvielfalt durch Hybrid- und Elektroautos wird die Entwicklung komplexer. Durch neue Modellierungsmethoden greifen alle Zahnräder über die ganze Nutzungszeit hinweg perfekt ineinander.

Ein Merkmal der Digitalisierung und der damit einhergehenden "smarten" Industrie 4.0 ist, dass die Maschinen der physischen Welt in der virtuellen Welt verdoppelt werden, um sie zu kontrollieren, zu optimieren und weiterzuentwickeln. Gerade in der Autoindustrie, in der Hightech und Massenmarkt zusammenkommen und die Hersteller mit der Transformation zu umweltschonenden Antrieben vor großen Herausforderungen stehen, sind digitale Simulation, Modellbildung und Validierung zu wichtigen Bestandteilen des Entwicklungsprozesses geworden.

Bei den Methoden, die den Modellen zugrunde liegen, kann man grundsätzlich zwei Ansätze unterscheiden, erklärt der Informatiker Gabriel Kronberger von der FH Oberösterreich. Der eine wendet die Prinzipien der Physik auf den zu simulierenden Motor oder das Getriebe an. Der andere ignoriert die Physik und arbeitet allein auf Basis gemessener Daten, die mithilfe von Algorithmen des maschinellen Lernens in einen Zusammenhang gesetzt werden.

Zusammenführung zweier Welten

Die Einschränkungen der Physikmodelle liegen im Detail. Sie können etwa Reibungsvorgänge nicht sehr genau beschreiben, haben aber den Vorteil, dass sie gut generalisierbar sind. Die datenbasierten Modelle sind dagegen nur dort besonders genau, wo gemessen wird – über eine Temperaturverteilung zwischen den Sensoren weiß man in diesem Fall de facto nichts.

Kronberger möchte im Rahmen des Josef-Ressel-Zentrums für Symbolische Regression, das vor kurzem gemeinsam mit den Wirtschaftspartnern AVL List und Miba an der FH Oberösterreich in Hagenberg gegründet wurde, diese beiden Ansätze zusammenführen, um die jeweiligen Vorteile zu nutzen. "Gewisse Teile der Modelle sollen als physikalisches Grundwissen vorgegeben sein, andere Teile sollen aus den empirischen Daten gelernt werden", erklärt der Wissenschafter den Ansatz semiphysikalischer Modelle.

Die virtuelle Lamelle

Wie sieht das in der Praxis aus? Kronberger nennt als Beispiel Reiblamellen, die in Automatikgetrieben bei den automatischen Kupplungsvorgängen verwendet werden. "Bei der Auslegung solcher Antriebe muss man früh wissen, wie die Charakteristika dieser Bauteile aussehen und wie die Kraftübertragung funktioniert."

Anfangsdaten, die von Prüfständen kommen, bilden die Datengrundlage, auf der die Modellierung basiert, die beispielsweise Reibwerte zwischen den Messpunkten oder jene ähnlicher Materialien vorhersehbar macht. Die namensgebende symbolische Regression bezeichnet dabei die mathematische Methode, die ausgehend von den Daten nach einer Formel sucht, die die Messwerte in ein Verhältnis setzt.

Derzeit werden diese Verfahren in der Entwicklungsphase eines Antriebs eingesetzt. Im Rahmen des Ressel-Zentrums soll aber auch erprobt werden, ob sich der Ansatz für die Anwendung im laufenden Betrieb eignet. Im Auto würde dann ein Steuergerät Echtzeitdaten zu einem Modell rechnen – und bei Veränderungen dieses Modell anpassen. Die Geräte könnten dadurch ihre Parameter, ihre Funktionsweise an den aktuellen, tatsächlichen Zustand des Systems anpassen und so beispielsweise Abnutzungserscheinungen ausgleichen.

Neue Vielfalt an Antriebsarten

Beim Automatikgetriebe möchte man vom Schaltvorgang möglichst wenig bemerken und einen guten Beschleunigungsvorgang haben, gibt Kronberger ein Beispiel. Langfristig können etwa schlechter werdende Eigenschaften des Öls im Getriebe das Fahrverhalten beeinträchtigen. Das automatische Kuppeln wird dann deutlich spürbar. "Das zuständige Modell könnte nun die Steuerung so variieren, dass die Schaltvorgänge wieder ruhig und glatt verlaufen", erklärt der Informatiker.

Der Ansatz ist auch deshalb wichtig, weil durch Elektro- und Hybridmotoren eine neue Vielfalt an Antriebsarten entsteht, die die Arbeit der Entwickler komplexer macht. Bei konventionellen Antrieben dienen die mathematischen Modelle oft der Reduktion von Abgasen. "Wie viel Stickoxide im Betrieb eines Fahrzeugs ausgestoßen werden, sollte schon früh im Entwicklungsprozess klar sein", sagt Kronberger. Batteriemodelle in Elektroautos könnten zum Beispiel die Anzeige des Batteriestands verbessern. Kronberger: "Es soll verhindert werden, dass die Anzeige eine Restreichweite von 20 Kilometern anzeigt, das Auto aber nach 15 Kilometern steht." (pum, 31.3.2018)