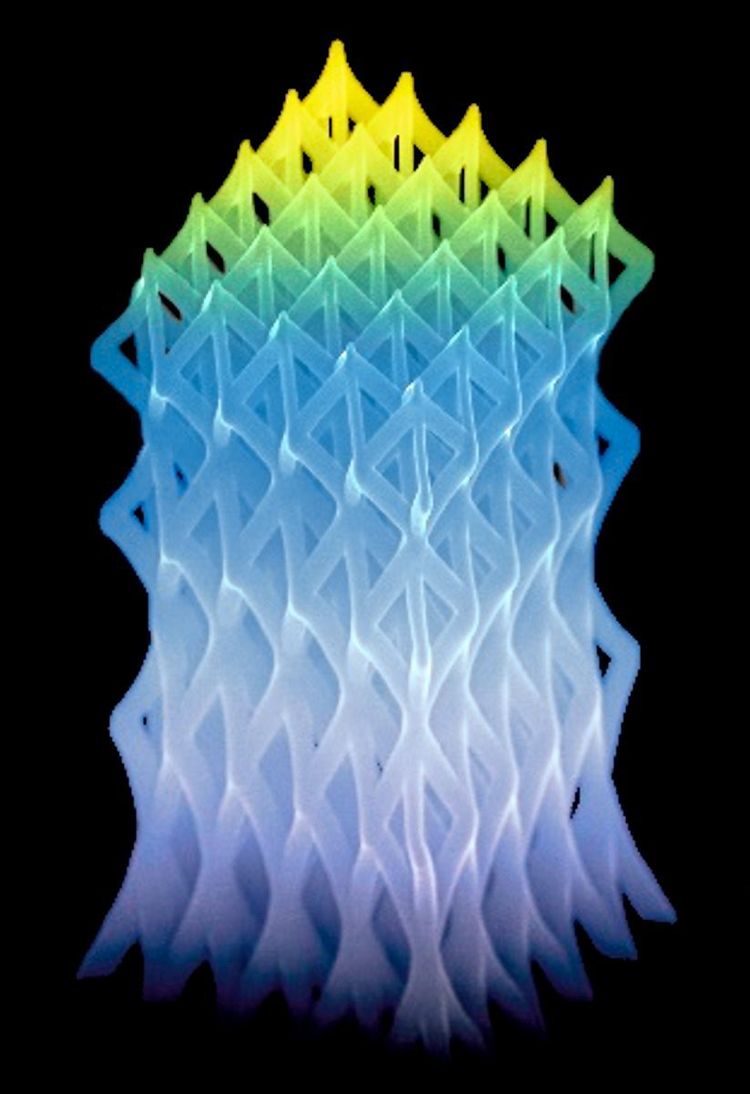

Die 3D-gedruckte Nanowelt ist beachtlich komplex. Dieses Bild stammt von einem Rasterelektronenmikroskop und wurde eingefärbt.

Mittels 3D-Drucks können einzigartige Objekte geformt werden. Eine Spielart der Technologie nutzt Kunststoff, Keramik oder Metall in Pulverform, die mittels eines Laserstrahls zu den gewünschten Formen verbunden werden.

Was in der makroskopischen Welt zur Herstellung von Maschinenersatzteilen oder Blumenvasen funktioniert, kann in einer ähnlichen Form auch in den allerkleinsten Strukturen der Nanowelt realisiert werden.

Das sogenannte Focused Electron Beam Induced Deposition (FEBID), das den Elektronenstrahl eines Elektronenmikroskops nutzt, um Gaspartikel in einer Vakuumkammer zu 3D-Strukturen zu fixieren, ist allerdings eher eine Spezialanwendung, die hauptsächlich in der akademischen Forschung zu finden ist.

Neuartige Nanosonden

Harald Plank vom Institut für Elektronenmikroskopie und Nanoanalytik der TU Graz beschäftigt sich schon viele Jahre mit dieser Technik. Mittlerweile arbeiten er und sein Team in einem vom Wirtschaftsministerium unterstützten Christian-Doppler-Labor für die "direkte Herstellung von 3D-Nanoprobes" mit Unternehmen in Wien und Graz zusammen, die diesen Ansatz auch für ihre Produkte verwerten wollen.

Doch wo benötigt man Objekte in Nanometergröße, die in Elektronenmikroskopen gebaut werden? Richtig – in anderen Mikroskopen. Die beteiligten Unternehmen GETec und Anton Paar sind im Bereich der Rasterkraftmikroskopie tätig. Dort könnten mit der Methode neuartige Nanosonden entstehen, die auf neue Art Daten über ihre Proben sammeln. Die Arbeit von Plank und Kollegen sind heuer für den hoch dotierten Houska-Preis der B&C-Privatstiftung in der Kategorie "Hochschulforschung" nominiert. Die Verleihung des Preises wurde coronabedingt vom April in den September verschoben.

"Ein Rasterkraftmikroskop funktioniert wie ein Finger, der über eine Oberfläche gleitet und dabei ihre Strukturen erfühlt", veranschaulicht Plank. "Nur sind es hier extrem feine Nadeln, Nanosonden, die über die Oberfläche gezogen werden."

Die Messnadel ist an einer größeren Struktur angebracht – man spricht von Cantilever –, deren Bewegungen werden von einem Laser gemessen und in ein Bild der Oberflächenstruktur umgewandelt.

Intelligente Messnadel

Die Spitze der Messnadel liegt im Nanometerbereich. Ihr sollen nun zusätzliche Fähigkeiten – Plank spricht von einer "passiven Intelligenz" – verliehen werden. Die Nanosonde soll nicht nur die Form der Oberfläche ablesen, sondern auch praktische Zusatzinformationen: Temperatur, Leitfähigkeit, Magnetismus.

Möchte man etwa einen Computerchip mit nur wenigen Nanometern Abstand zwischen den Transistorstrukturen designen, würde sich die Analyse dieser Faktoren in kleinster Auflösung als nützlich erweisen. "Die große Vision ist, dass man alle diese Eigenschaften gleichzeitig messen kann", sagt Plank.

Möchte man aber verschiedene, auf die jeweiligen Messfaktoren sensible Materialien und Architekturen auf einer Nanoprobe vereinen, stellt das die Wissenschafter vor einige Hürden.

Grundsätzlich benötigt man "nur" drei Komponenten, erklärt Plank: ein Rasterelektronenmikroskop, das also eine Oberfläche mit einem Elektronenstrahl beschießt, um im Normalfall aus der Messung der freigesetzten Elektronen ein Bild zu errechnen; ein Gasinjektionssystem, das das "Druckmaterial" zur Verfügung stellt; und die Möglichkeit, den Elektronenstrahl des Mikroskops sehr genau und in beliebigen Mustern zu steuern.

In die Vakuumkammer eines Elektronenmikroskops wird dann mittels einer Sonde in unmittelbarer Nähe des "Druck-Ortes" das gewünschte Material in gasförmigem Zustand injiziert. Der Elektronenstrahl des Systems druckt dann mit diesem Material Strukturen auf eine Oberfläche. Freistehende 3D-Strukturen können in einem Prozess aufgebaut werden.

Eine Software, die die Grazer Wissenschafter "in einem losen Gemeinschaftsprojekt" mit Kollegen weltweit, die vor ähnlichen Aufgaben stehen, entwickelt haben, kombiniert Simulation und Steuerung des Strahls im Experiment. Plank und Kollegen wollen mit einer neuen Software nun die Technologie für weitere Nutzerkreise öffnen. Beliebig erstellte 3D-Designs sollen etwa einfach in die Nanodruck-Software geladen werden können.

Schön oder funktional

Zu den Hürden gehört nun, dass man erst einmal die verschiedenen Materialien – also solche, die leitfähig, isolierend, magnetisch, supraleitend oder optisch aktiv sind und die sich auch während des "Druckvorgangs" recht unterschiedlich verhalten – in eine 3D-Struktur zusammenbringt.

Und auch die Funktionalität macht noch Probleme: "Der Hintergrund ist, dass die Materialien, die wir verwenden, nicht hundertprozentig für diesen Zweck gemacht wurden", sagt Plank. Die Wissenschafter verwenden zusätzlich zu den jeweiligen Materialien Kohlenstoff, der die Strukturen zwar laut Plank "optisch schön" macht, der Funktionalität aber nicht zuträglich ist und nach dem Druck wieder herausgelöst werden sollte. Immerhin wird die Verfügbarkeit einschlägiger "Druckmaterialien" durch internationale Forschungsbemühungen größer.

Lassen sich die Herausforderungen meistern, könnte der Ansatz einen großen Mehrwert gegenüber der Standardmethode für Anwendungen in diesem Bereich, der Elektronenstrahllithografie, bieten. Bei dieser Methode werden aus einer mit spezieller Sensibilität ausgestatteten Materialschicht gezielt Teile per Elektronenstrahl gelöst. Die Technologie, die auch in der Chipentwicklung genutzt wird, ist vergleichsweise schnell.

Komplexe Architekturen, wie sie der 3D-Druck im Nanoformat vorzeigt – noch dazu aus verschiedenen Materialien –, wären mit der Lithografie kaum möglich, betont Plank. Dazu wäre noch eine Reihe weiterer experimenteller Wissenschaftsanwendungen aus dem Nano-3D-Drucker denkbar – vom Gassensor mit verbesserter Funktionalität dank 3D-Architektur bis zum optischen Filter, der nach Wunsch Lichtfrequenzen absorbiert. (Alois Pumhösel, 27.3.2020)