Ein verlorenes Apple-Gerät wieder zu finden, ist zumindest in der Theorie einfach. Via Cloudanbindung kann man etwa das eigene iPhone orten lassen, wenn man es verloren hat. Das "Find My"-Tool funktioniert aber genauso auch für Macbooks. Ähnliche Lösungen gibt es natürlich auch für Android oder Windows. Mit seinen Airtags will Apple nun aber auch unvernetzte Gegenstände einfacher auffindbar machen. Keine brandneue Idee, aber eine naheliegende.

Die kleinen Scheiben werden einfach in die Handtasche, den Rucksack oder die Jackentasche gelegt und können fortan über Handy oder Computer geortet werden. Allerdings haben sie einen Designfehler: Sie lassen sich nicht auf einem Schlüsselanhänger befestigen. Es sei denn, man gibt zusätzlich zu den 35 Euro pro Airtag auch noch mindestens ebenso viel für die offiziellen Halterungen aus, die diese Befestigung ermöglichen. Immerhin 14 Euro werden fällig, wenn man zur Schlüsselanhänger-Hülle von Apple-Partner Belkin greift.

Bei iFixit hat man zur radikalen Option gegriffen und an passender Stelle kurzerhand ein Loch durch das Airtag gebohrt. Doch es geht auch wenige riskant: Indem man sich einfach selbst eine passende Hülle druckt – zu Materialkosten von zehn Cent. Ein Experiment.

Challenge Accepted!

Die Entwicklung einer eigenen Airtag-Hülle für den Schlüsselbund war ein klassischer Fall von "Challenge Accepted!" für mich. Ich verwende kein iPhone, aber seit einigen Monaten einen 3D-Drucker. Und weil ich gerne an Herausforderungen wachse, wollte ich austesten, ob es mir gelingt, binnen eines Nachmittags (exklusive Druckzeit) einen solchen Anhänger zu basteln.

Die Voraussetzungen: Das Airtag muss fest im Anhänger sitzen, sodass keine Gefahr besteht, dass es einfach herausfällt. Außerdem muss es sich auch einfach wieder herausnehmen lassen. Und die etwas kratzerempfindliche Metallseite sollte besser geschützt sein, als beim offiziellen Zubehör. Und natürlich sollte der Anhänger in FDM-Verfahren gut druckbar sein und auch nicht grottenhässlich ausfallen, zumindest im Rahmen dessen, was mir 3D-Druck und meine noch bescheidenen 3D-Modelling-Fertigkeiten erlauben.

Zeit also, Maß zu nehmen. Per Lineal ließ sich feststellen, dass ein Airtag einen Durchmesser von 3,3 Zentimeter besitzt, Das metallene Teil selbst kommt auf genau 3 Zentimeter und insgesamt ist die Konstruktion 6 Millimeter dick und hat die Form einer horizontal gestauchten Kugel.

Vom Konzept zum Prototypen

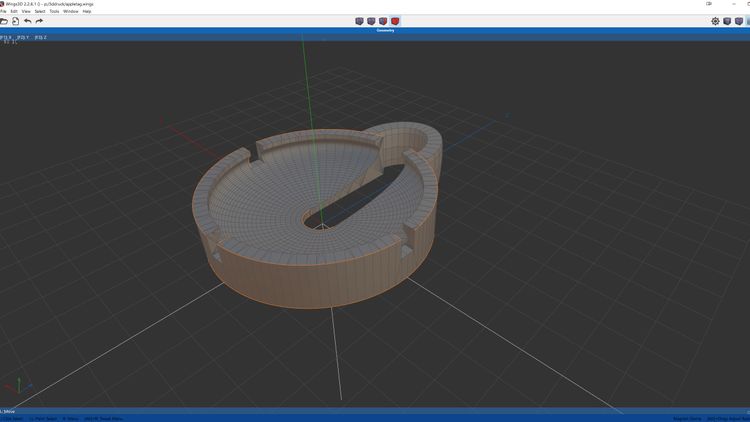

Mit diesen Basisdaten ging es in die Konstruktion eines ersten Entwurfstücks. Eigentlich hatte ich mir vorgenommen, das in Fusion 360 zu machen, mangelnder Lernfortschritt aufgrund gewohnheitlicher Bequemlichkeit machte aber dann doch wieder den Wechsel zum Subdivison-Modeller Wings3D erforderlich. Der ist eigentlich gar nicht als Konstruktionsprogramm ausgelegt, weswegen ich dieses Vorgehen ausdrücklich nicht empfehle, reicht aber für einfache Konstruktionen, solange die Größenverhältnisse der einzelnen Bestandteile beibehalten wird. Dann lässt sich ein Modell im Nachhinein immer noch auf die richtige Größe skalieren.

Ich entschied mich, ein "Klippsystem" zu bauen, also einen Anhänger, in den sich ein Airtag dank der Elastizität des Druckmaterials einfach hinein und auch wieder hinaus drücken lässt. Folglich konstruierte ich eine Scheibe mit passender Einlassung und leicht nach innen überstehendem Rand, der das Airtag festhalten sollte. Ein Loch auf der gegenüberliegenden Seite sollte es ermöglichen, das Accessoir auch wieder einfach zu entfernen.

PLA und seine Grenzen

Schnell stellte sich heraus, dass PLA eine eher spröde Angelegenheit ist, weswegen beim ersten Prototypen in passender Größe gleich einmal ein Randstück ausbrach, beim Versuch, das Airtag hinein zu klippen. Und das, obwohl vier Einkerbungen bereits für mehr Spielraum sorgen sollten. Dieses Problem kann man auch durch anderes Druckmaterial, etwa Soft PLA oder TPU, lösen, die aber beide wieder andere Herausforderungen mitbringen und mit denen ich (noch) keine Erfahrung habe.

Dazu erwies sich auch der "Boden" der Halterung als zu dünn und die mittige Aussparung als zu klein, zumal das Herausstoßen des Tags mit einem Kugelschreiber nicht wirklich praktikabel ist. Also zurück in den Modeller. Im Trial & Error-Verfahren wurde an Wanddicke und Durchmesser herumgeschraubt, allerdings neigten auch die folgenden Prototypen zu Bruchdefekten.

Durchbruch, aber nicht mehr wortwörtlich

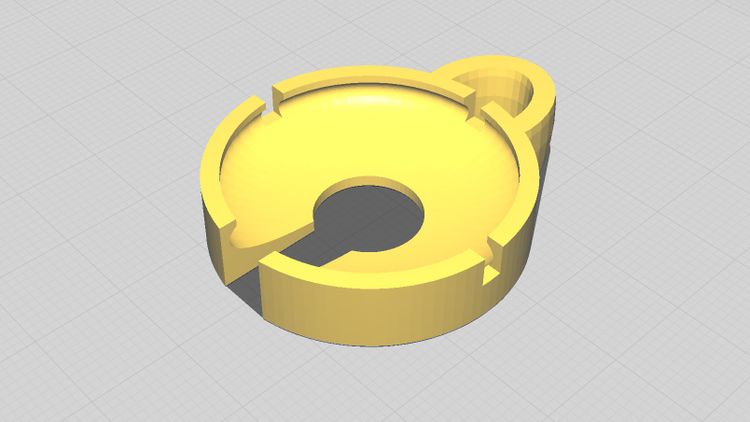

Zwei Maßnahmen lösten das Problem schließlich. Erstens: Die Verbreiterung der unteren Einkerbung, die außerdem bis in die Mitte des Bodens gezogen wurde. Zweitens: Die Verkleinerung des Überhangs, dank dem die Krafteinwirkung auf den Rand beim Ein- und Ausklippen ebenfalls verringert werden konnte.

Ein funktionierender Mechanismus, der auch mehrfaches Klemmen und Lösen schadlos übersteht, war damit geschaffen. Und weil es das Zeitbudget zuließ, konnte ich schließlich auch noch in optischen Belangen ein bisschen nachbessern und vergrößerte die runde Aussparung im Boden so, dass sie das Apple-Logo genau umrundet.

Laut dem Slicer-Tool, das ein 3D-Modell für den Druck "übersetzt", wiegt der fertige Airtag-Schlüsselanhänger gerade einmal vier Gramm. Umgerechnet auf den Kilopreis von PLA, der bei etwa 25 Euro liegt, ergeben sich daraus die schon erwähnten Materialkosten von zehn Cent. Dazu kommen noch ein paar Cent Stromkosten für die Druckzeit, die bei etwa einer halben Stunde liegt.

Frei verfügbar

Natürlich gibt es diverse Möglichkeiten, den Anhänger zu verschönern und zu verbessern. Und jeder, der ihn abändern oder auch einfach nur ausdrucken will, kann das tun. Denn er kann kostenlos und unter freier Lizenz (CC-BY-NC-SA) im STL-, GCode- und DAE-Format über die Plattform Thingiverse herunter geladen werden.

Dort findet sich auch schon dank fleißiger Bastler eine Reihe anderer 3D-Modelle für Airtag-Schlüsselanhänger, mit denen sich Freunde des 3D-Drucks auseinandersetzen können. Die Bedeutung solcher Projekte liegt auch nicht darin, dass unbedingt das Rad neu erfunden wird, sondern darin, dass man sich mehr Freiheit beim Erschaffen von Kunst und Alltagsgegenständen erarbeitet, da man diese nach eigenen Anforderungen und Gusto gestalten kann. In diesem Sinne: Happy tinkering! (Georg Pichler, 15.5.2021)

Update, 19,25 Uhr: Die ungefähren Materialkosten des Druckstücks betragen zehn Cent und nicht, wie ursprünglich geschrieben, einen. Wir bedauern den Rechenfehler!

Update, 16.5., 12 Uhr: Das Modell steht nun auch als DAE-File bereit. Die DAE-Version muss allerdings vor Druck oder Bearbeitung auf die korrekte Größe skaliert werden (35 Millimeter entlang der X-Achse).