Knapp 1.100 Einwohner zählt der beschauliche Ort Neutal im Bezirk Oberpullendorf, der von einem Waldgebiet und Äckern eingerahmt wird. Dass hier beachtliche Innovation im Bereich 3D-Druck geschieht, ließe sich nicht auf den ersten Blick vermuten.

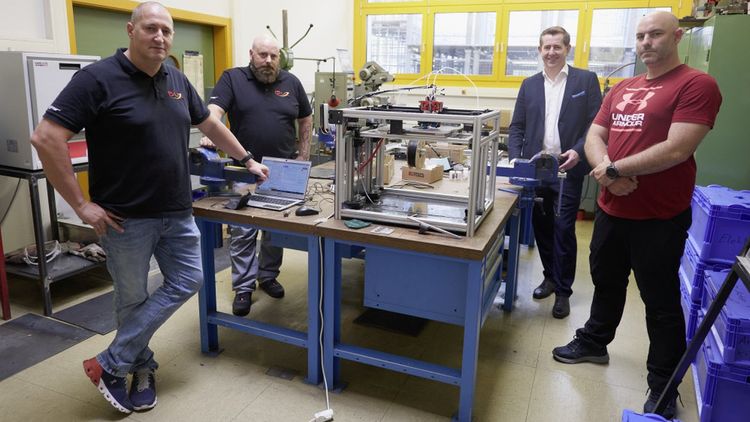

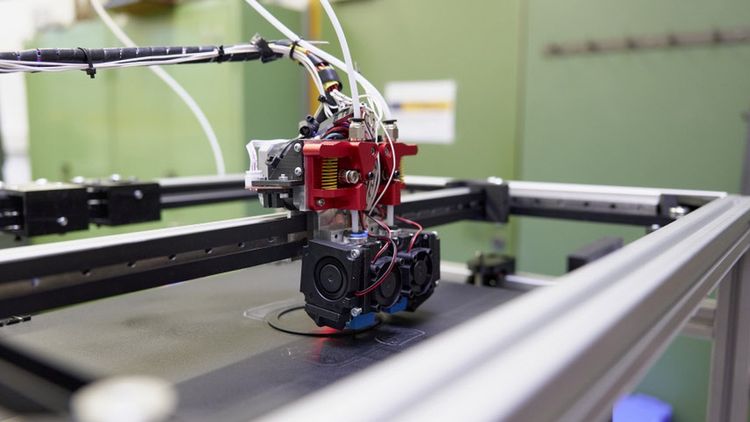

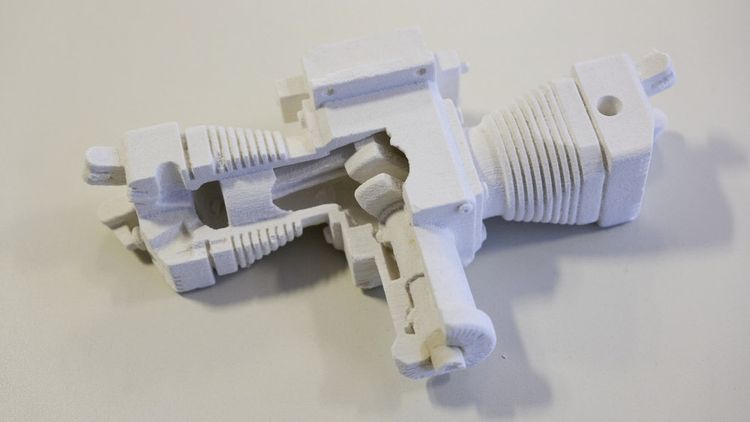

Doch der Eindruck täuscht. In einem Werkraum im Burgenländischen Schulungszentrum, kurz BUZ, surren zwei Druckköpfe auf einem 3D-Drucker munter hin und her, um das Bauteil eines Verschlusssystems von einem digitalen Modell in einen realen Gegenstand zu verwandeln. Der Drucker läuft einwandfrei. Dabei kommt er nicht aus dem Katalog eines kommerziellen Anbieters, sondern ist ein Gerät Marke Eigenbau.

Umgesetzt wurde er im Rahmen eines nach wie vor laufenden Projekts von den Fachlehrern und Kursteilnehmern. Das BUZ existiert als Verein unter der Ägide des AMS seit 1975. Mit dabei sind auch die Gemeinde, das Land, die Arbeiterkammer und die Wirtschaftskammer. Im Auftrag des Arbeitsmarktservice führt man hier "Qualifizierungsmaßnahmen", vorwiegend im technischen Bereich, durch. Neben Schulungen für Erwerbslose werden auch Kurse für Betriebe, Kommunen, Vereine und Privatpersonen angeboten. Es gibt 290 Kursplätze, die jedoch während der Pandemie aufgrund der Abstandsregeln auf 255 reduziert wurden.

Ausbildung mit Druck(er)

Im Schulungszentrum setzt man schon länger auf 3D-Druck. Begonnen hat alles vor einigen Jahren mit einem Drucker der Firma zCorp, der Modelle schichtweise aus Gips erstellte. Das bot den Kursteilnehmern nicht nur die Möglichkeit, die von ihnen am Computer konstruierten Modelle wortwörtlich angreifbar zu machen, sondern dabei auch den Umgang mit einer immer wichtiger werdenden Technologie zu erlernen. 3D-Drucker für den Privatgebrauch sind mittlerweile leistbar geworden, gleichzeitig hält das Verfahren selbst Einzug in immer mehr Branchen. Gedruckt werden heute damit auch Teile für Autos und Flugzeuge oder die Wände von Häusern. Know-how in dem Bereich sorgt für bessere Jobchancen.

Auf den Gipsdrucker folgte ein Modell von HP, mit dem man aber Pech hatte. Wenige Jahre nach Anschaffung spezialisierte sich der Hersteller auf andere Techniken und stellte den Support ein. Also versuchte man es erneut, diesmal mit einem Drucker des österreichischen Start-ups Xioneer. Doch auch das lief nicht ganz glatt. Mit dem Gerät war man sehr zufrieden, doch die Firma geriet in finanzielle Schwierigkeiten und meldete 2019 Insolvenz an. Dabei hatte man sogar noch Glück im Unglück, denn Xioneer wurde von einem Unternehmen aus Deutschland gekauft und bietet deshalb weiterhin das proprietäre Druckmaterial und Ersatzteile an. Allerdings steht nicht fest, wie lange das noch möglich sein wird. Derzeit sieht die Lage aber aufgrund steigender Marktnachfrage noch gut aus.

Vom Soldaten zum Techniker

Also suchte – und fand – man neue Lösungen. Einen wichtigen Beitrag dafür leistete Hannes Führinger, der derzeit selbst eine Ausbildung am BUZ absolviert und danach eine Karriere in der Luft- und Raumfahrtbranche anstrebt. Der gelernte Einzelhandelskaufmann arbeitete lange im Security-Bereich. Im Auftrag seiner eigenen Firma reiste er 2011 nach Ägypten, um ein italienisches Schiff vor Piraten zu schützen. Trotz vollständiger Papiere für die mitgeführten Waffen endete die Mission vorzeitig. Weil er kein Schmiergeld zahlen wollte, wurde er inhaftiert – "aus fadenscheinigen Gründen", wie er sagt.

Erst im Oktober 2016 kam er, nach fünf Jahren im berüchtigten Gefängnis "Al Qanater", wieder frei. Er veröffentlichte ein Buch über seine Erlebnisse, sein weiterer beruflicher Weg war damals noch ungewiss. Da er immer schon Interesse an Technik hatte, entdeckte Führinger den 3D-Druck für sich.

Als der BUZ-Trainer Jürgen Schöny im Februar mit der Umsetzung des eigenen 3D-Druckers begann, war Führinger in verschiedenen Phasen unterstützend dabei. Das Schulungszentrum verfolgt drei Ziele: ein Gerät passend zu den eigenen Bedürfnissen zu haben, sich von Herstellern möglichst unabhängig zu machen und die Entwicklung des Druckers in die Ausbildung der Kursteilnehmer einzubinden. Als Basis für den eigenen Drucker diente der "Hyper Cube Evolution", ein Open-Source-Gerät, dessen Bauanleitung für jeden frei zugänglich ist. Übrig sind nach allerlei Verbesserungen heute nur noch Teile des Gehäuses.

Eigenbau

Viele Bauteile kommen aus Eigenentwicklung und wurden dank entsprechender Ausrüstung, wie programmierbarer Metallfräsen, vor Ort gebaut. Die Kosten der Entwicklung betrugen bisher rund 1.600 Euro. Die Kursteilnehmer werden in verschiedenen Bereichen der Ausbildung in die Entwicklung des Druckers eingebunden – von der Verwendung von CAD-Programmen über die Anfertigung von Metallkomponenten bis hin zur Integration in verschiedene Themenbereiche des Fachkunde-Unterrichts. Die Lernenden zeigen sich sehr motiviert, weil von ihnen gemachte Teile auch praktisch zum Einsatz kommen. Generell, so heißt es seitens des BUZ, sei das Interesse an dem Thema hoch, speziell auch bei jungen Frauen.

Laut Daten des AMS-Hauptverbands fanden 2020 45 Prozent aller Teilnehmer binnen drei Monaten nach ihrer Aus- oder Weiterbildung am BUZ einen Job, bei Fachkräften waren es teilweise mehr als 50 Prozent. Von den Neueinsteigern in den Kursen waren 46 Prozent Frauen, bei der technischen Fachkräfteausbildung liegt der Anteil bei 20 Prozent. Man selbst hat darauf keinen direkten Einfluss, da die Teilnehmer durch das AMS zugebucht werden. Man bemüht sich jedoch um Vorbildwirkung. Im Bereich "Technische EDV und Fertigungstechnik (Metall)" ist Katja Herzog als Trainerin tätig, die man am BUZ selbst ausgebildet hat. Dazu kommen AMS-Initiativen, um Frauen für technische Berufe zu begeistern.

Dauerprojekt

Der eigene Drucker wird schon eingesetzt, offiziell fertig ist er aber noch nicht. Heuer wird noch eine Bauraumheizung integriert, womit man dann fast alle Filamente verdrucken kann, die im Hobby- und Profibereich eingesetzt werden. Weitere Verbesserungen sind geplant, auch hieran werden sich Kursteilnehmer beteiligen.

Andere Bastler sollen das Gerät künftig nachbauen können. Alle notwendigen Pläne und Modelle werden laut BUZ-Geschäftsführer Christian Vlasich voraussichtlich im ersten Halbjahr 2022 als Open Source ins Netz gestellt werden. (Georg Pichler, 19.10.2021)