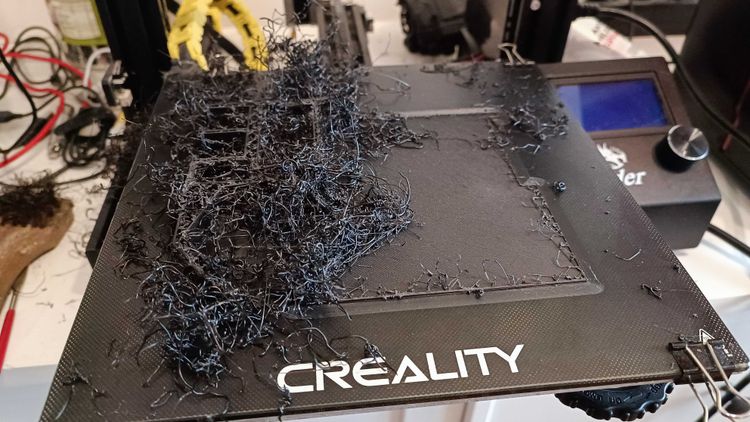

Damit Ihr 3D-Druck am Ende nicht so aussieht: Wir haben unsere gröbsten Schnitzer zusammengetragen und erklären, wie man sie vermeidet.

Schlechte Haftung, stillstehende Kühler, zerstörte Druckbetten und Bed-Levelling-Sensoren. Und was ist überhaupt ein Slicer? Wir haben beim 3D-Druck alle Fehler gemacht, die man sich nur vorstellen kann. Manche davon sind verzeihliche Irrtümer blutiger Anfänger, manche patscherte Versuche, das Druckmodell noch zu retten, und einige sind einfach so jenseitig, dass wir uns selber fragen: "Was haben wir uns dabei gedacht?"

Aber aus Rückschlägen lernt man bekanntlich am besten, und deshalb wollen wir unsere größten Fails mit dem 3D-Drucker mit Ihnen teilen. Damit Sie nicht dieselben Fehler machen müssen.

Schlechte Haftung auf der Druckplatte

Wer schon einmal einen 3D-Drucker bedient hat, kennt dieses beinahe nervenzerfetzende Warten auf den Moment, an dem der erste Layer tatsächlich perfekt auf der Druckplatte liegt – ob er auch dort bleibt, ist die Frage. "Adhesion" lautet das Thema, und es ist wohl das meistdiskutierte und meistgehasste in diversen Expertenforen. Zwischen Glasplatten, aufgerauten Magnetfolien und pulverbeschichteten Metallplatten spielen sich wahre Glaubenskriege ab.

Unserer Erfahrung nach scheitert die Haftung aber entweder am falschen Leveling (mehr dazu später) oder der falschen Temperatur. Dazu kommt, dass die Herstellerangaben auf dem Filament nicht immer für bare Münze genommen werden sollten. Für den Ender 3 Pro haben sich bei PLA 55 Grad und für PETG 70 Grad bewährt – aber das dürfte wohl bei jedem Drucker anders sein. Das Bett kurz vor Druckbeginn mit Reinigungsalkohol abzuwischen, um es von fettigen Fingertapsern zu befreien, kann sich ebenfalls auszahlen. Außerdem lohnt es, im Slicer – also dem Programm, in dem man das Objekt für den Druck vorbereitet – unter dem Punkt "Print Bed Adhesion" die Option "Brim" auszuwählen. Dabei wird eine Art Sockel rund um das eigentliche Druckobjekt gedruckt, was die Haftung zusätzlich erhöht.

Wenn gar nichts mehr hilft, kann man auch zu mechanischen Hilfsmitteln in Form von Klebeband greifen. Als letztes Mittel haben sich auch die Geheimwaffen Uhu-Stick oder Haarspray (Haltekraft Stufe 5 oder noch höher) etabliert. Derartige Kleberexperimente sollte man aber nur in Angriff nehmen, wenn man die Druckplatte auch abnehmen und unter der Abwasch wieder säubern kann, ansonsten bekommt man die Kleberückstände nur schwer wieder ab. Außerdem sollte tunlichst vermeiden werden, allzu viel Haarspray in den Lüfter zu blasen. Siehe Punkt "Warping".

Falsches Leveling

Es wurde im vorherigen Punkt schon kurz angerissen: Leveling. Darunter versteht man den Prozess, bei dem der Anstand zwischen Druckbett und Druckkopf richtig eingestellt wird. Das ist bei älteren Geräten eine mühsame Tätigkeit, während modernere Drucker mitunter ein automatisches Leveling ermöglichen: Man wählt einen Punkt im Menü aus, woraufhin der Druckkopf diverse Punkte auf dem Druckbett abfährt und die optimalen Abstände ermittelt. Fein.

Wird das Leveling nicht durchgeführt, so kann es zu äußerst unschönen Situationen kommen. Das bessere Szenario ist da noch das zuvor erwähnte, bei dem der Abstand zu groß ist und das Modell somit nicht richtig gedruckt wird. Schlimmer wird es aber, wenn der Abstand zu klein ist: So mussten wir mit ansehen, wie sich vor unseren Augen der Druckkopf ins Druckbett bohrte und dieses vernichtete. Dieser Anblick verfolgte uns nächtens in unseren Albträumen – und kam uns entsprechend teuer, da neue Ersatzteile besorgt werden mussten.

Zu wenig Filament

Das gedruckte Objekt sieht zwar ganz gut aus, zerbröselt aber, sobald man es angreift? Auch diesen Fehler haben wir gemacht. Dieses Problem nennt sich "Underextrusion" und tritt dann auf, wenn zu wenig geschmolzenes Filament die Düse verlässt. Durch den Mangel an Material können sich die Schichten nicht mehr richtig verbinden, was das Resultat spröde und brüchig werden lässt.

Eine Ursache kann eine verklebte Düse sein. Möglicherweise sind auch die Zahnräder im Extruder abgenutzt. In unserem Fall hat sich mit der Zeit eine richtige Furche in der Antriebsschraube gebildet, wodurch das Filament nicht mehr richtig zugeführt wurde, in dem Fall kommt man um einen Austausch nicht herum, die Kosten halten sich aber mit wenigen Euro in Grenzen. Es kann auch sein, dass der Extruder durch kleine Filamentsplitter blockiert wird, was nach einer gründlichen Reinigung verlangt. In einem Fall hatte sich die Schraube an der Gewindestange der Z-Achse gelöst, was dazu führte, dass die Abstände zwischen den Layer-Wechseln nicht mehr stimmten, was ebenfalls zu Underextrusion führte.

Das Problem kann aber auch an falschen Kalibrierungseinstellungen des Materialeinzugs liegen. Die meisten Slicer haben eine Einstellung namens "Flow Rate". Diese kann man schrittweise, beispielsweise um 2,5 Prozent, erhöhen, bis genug Material aus dem Drucker kommt.

Warping

Die ersten Schichten sind geschafft, und das 16-Stunden-Projekt scheint in trockenen Tüchern zu sein. Da kann man schon ruhig ins Bett gehen – nur um nächsten Morgen festzustellen, dass sich die Ecken des Druckobjektes aufgebogen haben.

Das passiert, wenn die Temperaturunterschiede zwischen dem bereits gedruckten und dem frischen Filament zu groß sind. Dadurch entsteht Spannung, und die Ecken des Druckobjektes beginnen sich aufzurollen. Als Sofortmaßnahme empfiehlt sich, den Standort des Druckers zu ändern, denn schon der Luftzug eines gekippten Fensters kann einen Temperaturunterschied im Druckmaterial hervorrufen. Die Luxusvariante sind natürlich Hauben oder Container für den Drucker, diese sind aber nicht ganz billig und brauchen zusätzlichen Platz.

Normalerweise genügt es, die Teilekühlung bei den ersten Druckschichten ein wenig zu drosseln. Ganz abschalten ist keine so gute Idee: Als wir versehentlich den Teilekühler mit genügend Haarspray vollgepumpt hatten, um ihn vollständig zu stoppen, wurde das Warping immer schlimmer – bis wir den Fehler gefunden hatten, verging über eine Woche des Tüftelns. Der Tausch des Lüfters war dagegen mit ein paar Handgriffen erledigt.

Dreckige Düse

Es mag banal klingen, aber die Düsen von 3D-Druckern sind nicht für die Ewigkeit gemacht. Zwar gibt es teurere Edelstahlmodelle, die angeblich länger halten als die klassische Messingdüse, aber diese kosten auch ein Vielfaches der sehr günstigen Standardvariante. Deshalb sollte man auch keine Scheu haben, diese regelmäßig zu tauschen. Gerade bei PETG verklebt die Düse unserer Erfahrung nach ganz gerne, und ein halbzäher Filamentbatzen am Ende des Extruders hat uns schon so manches Druckobjekt unsanft vom Druckbett geschoben.

Eine Drahtbürste aus dem Baumarkt macht kurzen Prozess mit lästigen Filamentresten und kostet nur ein paar Euro. Doch Vorsicht: Das Business-End des 3D-Druckers ist heiß, aber wer sich noch nie die Finger an der auf 240 Grad vorgeheizten Düse verbrannt hat, darf eh nicht mitreden.

Abgewickeltes Filament

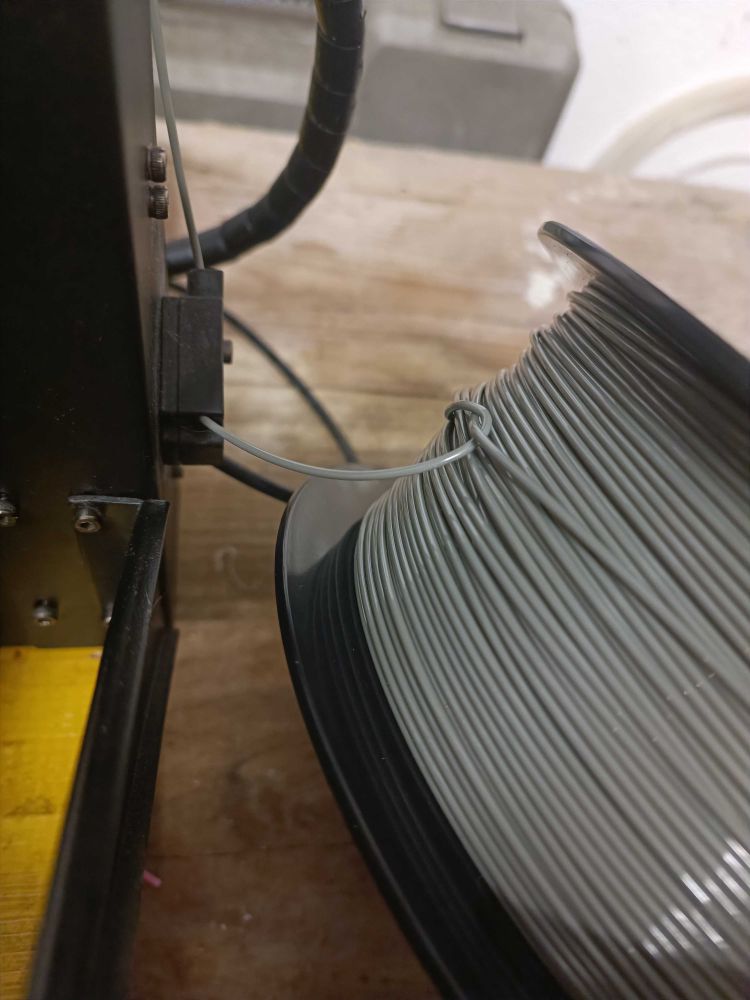

Das kennt man doch auch: Man öffnet die Vakuumverpackung des neuen Filaments, will es einspannen, und schwups – da wickeln sich die ersten Windungen ab, weil man vor lauter Vorfreude auf das grünblau-irisierende Superfilament nicht auf die Wickelrichtung geschaut hat.

Beim Wiederaufwickeln sollte man tunlichst darauf achten, das auch ordentlich zu tun. Denn nichts ist frustrierender, als einem 3D-Drucker zuzusehen, wie er traurig ohne sichtbares Resultat herumwackelt, weil sich das Filament auf der Spule verhakt hat und dadurch kein Material mehr durch die Zuführung transportiert wird.

Einstellungen im Slicer: Skalierung ...

Für Anfänger erklärt: Der Slicer ist jenes Programm, mit dem man das Objekt für den Druck vorbereitet. Die hier erstellte Datei sagt dem Drucker nicht nur, was er drucken soll – sondern auch, wie. Dabei gibt es diverse Einstellungen, die man vornehmen kann, etwa in puncto Skalierung, Layer-Höhe und Position auf dem Druckbett.

Gerade Anfänger tendieren dazu, diese Einstellungen oft stiefmütterlich zu behandeln und sich dann über seltsame Resultate zu wundern. So wollten wir etwa eine Actionfigur drucken und freuten uns über die vergleichsweise geringe Druckzeit – nur um dann festzustellen, dass wir die Größe zu klein angesetzt hatten und die Figur bloß einen Zentimeter hoch war.

... Layer-Höhe und Infill ...

Ein anderes, oft unterschätztes Spezifikum ist die Layerhöhe – also die Angabe, wie hoch jede vom Drucker aufgetragene Schicht sein soll. Dieser Punkt wird auch oft als "Qualität" bezeichnet, und zwar aus gutem Grund.

Denn je größer die Layerhöhe, desto sichtbarer die einzelnen Schichten im finalen Objekt – Spezialsituationen wie Silk-PLA mal beiseitegenommen. Wer also eine möglichst glatte Oberfläche drucken will, der sollte auf eine möglichst kleine Layerhöhe setzen. Der Nachteil: Sind die Schichten kleiner, so muss der Drucker auch mehr Schichten drucken und braucht daher länger.

Ebenso lassen sich Druckzeit und Qualität über die Infill-Einstellung steuern – also die Angabe, wie viel Material sich im Inneren des Objekts befinden soll. Je höher der Wert, desto stabiler das Objekt und desto länger die Druckzeit. Es ist gar möglich, einen Infill von null Prozent einzustellen, um Zeit zu sparen. Dann ist das Objekt halt hohl. Und entsprechend instabil.

... und Support

Am meisten scheiden sich die Geister bei den Slicer-Einstellungen aber in puncto Support. An dieser Stelle ein wenig Nachhilfeunterricht in puncto angewandter Physik: Kein normales Objekt kann sich von selbst einfach schwebend in der Luft halten. Dementsprechend kann auch der Drucker nicht einfach so horizontale Strukturen drucken. Und dazu dient der Support: Hier werden Säulen erstellt, auf die der Drucker das Objekt platziert und die anschließend weggebrochen werden.

Nutzt man zu wenig Support, so kommt es zum sogenannten "Stringing": Das Plastik kann sich nicht stabil in der Luft halten und bildet hässliche Fäden anstatt eines handfesten Objekts. Der Druck kann dann meist als gescheitert betrachtet werden.

Gleichzeitig kann es auch Situationen geben, in denen zu viel Support schädlich ist. Denn bricht man dieses weg, so hinterlässt es oft hässliche Spurten am fertigen Objekt. In Extremfällen haben wir schon erlebt, dass der Support das Objekt derart aggressiv umschlossen hat, dass wir dieses nur durch Zuhilfenahme diverser Werkzeuge – Messer, Hammer, Feile und Zange – entfernen konnten.

Falsches Material

Dann gibt es noch die Versuchung, mit verschiedenen Materialien zu experimentieren – und dies macht mitunter auch den Reiz dieses wunderschönen Hobbys aus. So haben wir zu Halloween fluoreszierende Totenköpfe gedruckt und freuen uns schon auf die nächste Gelegenheit, ein neu erworbenes Filament zu testen, das bei Temperaturänderung die Farbe wechselt.

Allerdings sollten für jedes Material die individuellen Spezifika betrachtet werden. Das gilt etwa für die Drucktemperaturen, aber auch für die Düsen. So bestellten wir zu Beginn unserer Druckerkarriere ein PLA, das die Optik von Holz nachahmte, indem es mit kleinen Holzstückchen versehen war. Was wir dabei nicht beachteten: Diese Partikel sind zu grob für eine herkömmliche Düse – und verstopfen diese dann. Wieder mal ein Ersatzteil, das wir kaufen mussten. Und kostbare Zeit, die wir in Reparaturen investierten.

Kein Treiber installiert

Und zum Abschluss schließlich noch ein Punkt, der uns im Nachhinein tatsächlich peinlich ist. Wer den Drucker direkt vom PC aus steuern will, der wundert sich vielleicht, warum anfangs gar nichts funktionieren will. Nach viel Gefluche war der Schuldige schließlich gefunden: wir selbst – denn wir hätten wohl einen Treiber installieren sollen.

So lernt man mit der Zeit, und wir können guten Gewissens sagen, dass es vor allem in den ersten Wochen mit diesem Hobby eine extrem steile Lernkurve gibt. Missen möchten wir diese Erfahrungen nicht, auch wenn wir nicht selten geflucht haben und manchmal den Tränen nahe waren. Denn trotz allem bleiben wir dabei: 3D-Druck ist eines der schönsten Hobbys, die man als Nerd haben kann. (Stefan Mey und Peter Zellinger, 6.11.2022)