Der Bausektor birgt als Verursacher von Treibhausgasen großes Potenzial im Kampf gegen die Klimakrise. Dementsprechend muss auch der weltweit meistgenutzte Baustoff – Beton – nachhaltiger und CO2-ärmer werden. Forscher an der TU Graz suchen Wege der Materialeinsparung und setzen auf 3D-gedruckten Beton um vorgefertigte Beton-Leichtbauelemente herzustellen, wie aus einer Mitteilung der TU Graz am Mittwoch hervorging.

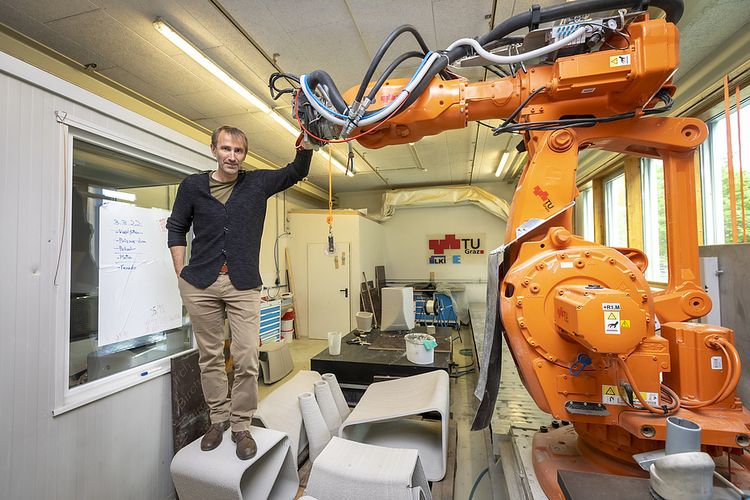

Beton lässt ich im Bauwesen vielseitig einsetzen, ist sehr beständig, hat aber eine verbesserungsbedürftige Umweltbilanz. Vor allem die Herstellung des Betonbestandteils Zement wird kritisch diskutiert, da dabei viel CO2 freigesetzt wird. "Wenn wir das Bauen mit Beton nachhaltiger und klimafreundlicher gestalten wollen, müssen wir an neuen Betonrezepturen arbeiten und gleichzeitig Beton gezielter und smarter einsetzen", ist sich Andreas Trummer bewusst. Er forscht gemeinsam mit Stefan Peters am Institut für Tragwerksentwurf an Leichtbaumethoden mit Beton zur gezielten Materialeinsparung. Dabei spielen filigrane Betonelemente, die aus dem 3D-Drucker kommen, eine wesentliche Rolle.

Hohe Ersparnis an Material

Solche ausgeklügelten Betonelemente mit Wandstärken von nur zwei Zentimetern werden etwa in Dach- und Deckenkonstruktionen mit herkömmlich verarbeitetem Beton ergänzt. Beton werde nur dort eingesetzt, wo es die Tragstruktur und die Lastverteilung verlange. "Mit gedruckten Aussparungskörpern kann so aus der Stahlbetondecke Material von bis zu 40 Prozent Volumen bzw. 50 Prozent CO2 -Äquivalenten eingespart werden", veranschaulichte Georg Hansemann. Er hat sich im Zuge seiner Dissertation ausführlich mit dem Thema beschäftigt.

Erste Praxiserfahrung konnte man bei einem Atelierdach für den österreichischen Bildhauer, Grafiker, Fotografen und Medienkünstler Hans Kupelwieser in Schloss Seehof in Lunz (Niederösterreich) sammeln, es folgte die Decke einer Tiefgaragenabfahrt für eine Wohnsiedlung im bayerischen Nördlingen. Die Fertigung der gedruckten Betonteile lag hier erstmals direkt bei der ausführenden Firma. Das Team der TU Graz kümmerte sich um Planung, Entwurf und die Projektbegleitung. "Das war eine sehr wertvolle Kooperation für uns. Denn es gibt viele Feinheiten, die erst im Baustellenprozess erkannt werden können", berichtete Trummer. Aktuell beraten Trummer und sein Team ein Bauprojekt in Vorarlberg.

Stahlbewehrung wird mitgedruckt

"Wir sehen großen Sinn darin, digitale Technologien, Betonleichtbau und Ressourcenschonung zu verknüpfen. Es geht nicht immer nur um schneller und billiger. Hier gibt es Potenzial mit ganz klarem Nutzen für erhöhte Klimafreundlichkeit im Bauwesen. Sich hier detaillierte Gedanken über den Einsatz von zum Beispiel 3D-gedruckten Betonfertigteilen für Tiefgaragendecken zu machen bringt wirklich etwas", erklärte Trummer seine persönliche Motivation, Leichtbaumethoden voranzubringen.

Eine Herausforderung stellt die Stahlbewehrung von Geschoßdecken mit integrierten gedruckten Betonelementen dar: Eine konventionelle Betondecke wird ja mit einfachen Stahlstäben oder -gittern bewehrt. Bei gedruckten Leichtbaudecken mit sich kreuzenden Rippen wird es komplexer und dadurch kostspieliger. "Es sind schlicht viel mehr Handgriffe notwendig. Das war eine große Erkenntnis bei uns am Institut", so Trummer. Seinem Team ist es gelungen, dem Betonstrang aus dem Drucker gleich eine filigrane Stahlbewehrung beizufügen. "Wir können in die Printed Concrete Lines – in die extrudierten Betonstränge – direkt ein dünnes Stahlseil miteinziehen, sodass Bewehrung im Druckprozess direkt integriert ist", berichtete Trummer.

In einem von der Forschungsförderungsgesellschaft FFG unterstützten Projekt bearbeitet das Grazer Institut gemeinsam mit der BOKU Wien logistische Fragen rund um die vorgedruckten Betonelemente: Wie kommen die vorgefertigten Bauteile zur richtigen Zeit an den richtigen Ort an die Baustelle und wo und wie werden sie davor gelagert? "Auf Baustellen geht es erfahrungsgemäß sehr geschäftig zu. Und diese neuen filigranen Bauelemente sind vergleichsweise empfindlich und sollten vor Ort so schnell wie möglich verarbeitet werden", erklärte Trummer die Problemstellung. (APA, 25.5.22)