Im Gastblog schildert Materialwissenschafterin Andrea Bachmaier, wie ihre Arbeitsgruppe daran forscht, neue Möglichkeiten zur Herstellung von Magneten zu entwickeln.

Permanentmagnete sind Grundbestandteile für Lautsprecher und Festplatten in Handys, Fernsehern und Computern. Man benötigt sie auch für Elektromotoren oder in Generatoren für Windkraftanlagen. Eine Schlüsselrolle nehmen dabei hartmagnetische Werkstoffe ein. Diese Materialien setzen einer Entmagnetisierung durch äußere Einflüsse – gleichzusetzen mit einem Verlust der magnetischen Eigenschaften – einen großen Widerstand entgegen, sie bleiben permanent magnetisch. Heutzutage wird eine enorme Menge an Materialien mit permanentmagnetischen Eigenschaften in Bauteilen eingesetzt, die zu einem unverzichtbaren Bestandteil des modernen Lebens geworden sind. Die jährliche Nachfrage und auch die Produktion von Permanentmagneten steigt weltweit, da diese Werkstoffe auch verstärkt in umweltfreundlichen Technologien wie eben Elektromobilität und Windkraft eingesetzt werden.

Hauptbestandteil der besten kommerziell erhältlichen Permanentmagnete sind die Elemente Kobalt sowie einige Seltenerdmetalle (insbesondere Samarium, Neodym, Terbium und Dysprosium). Diese elementaren Bestandteile ermöglichen die Erzeugung von sehr starken und temperaturstabilen Permanentmagneten. Allerdings sind Lagerstätten dieser Metalle rar gesät. Versorgungsengpässe, die durch Monopolsituationen und politische Instabilität in den Herkunftsländern hervorgerufen werden, können zu einem Problem für die weltweite wirtschaftliche und soziale Entwicklung werden. Internationale Einrichtungen wie das US-Energieministerium und die Europäische Kommission haben bereits mehrere Seltenerdmetalle als kritische Rohstoffe gelistet.

Daher besteht aktuell ein erhebliches Interesse an der Reduzierung oder Vermeidung dieser Elemente als Hauptbestandteil in Permanentmagneten. In Anbetracht der Folgen des Pariser Klimaabkommens werden künftige Mobilitätssysteme und der weiter steigende weltweite Energieverbrauch die bestehenden Spannungen in der Seltenerdmetalle-Versorgung unweigerlich verschärfen.

Suche nach einer Alternative

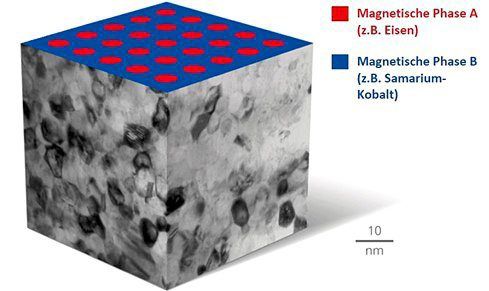

Ein Schwerpunkt meiner Arbeitsgruppe liegt darin, eine Alternative zu den Seltenerdmetallen für die Herstellung von Permanentmagneten zu finden. Wir konzentrieren unsere Forschung hier auf sogenannte Nanokomposit-Magnete. Diese innovativen Magnete haben das Potenzial, einen noch höheren Widerstand gegen eine Entmagnetisierung als die zurzeit verwendeten permanentmagnetischen Werkstoffe zu besitzen. Nanokomposit-Magnete bestehen aus mehreren magnetischen Bestandteilen, die eine Größe von wenigen bis einigen Hundert Nanometern haben. Ein Nanometer entspricht einem milliardstel Meter. Wie klein diese Größe tatsächlich ist, kann ein einfacher Vergleich zeigen: Ein menschliches Haar ist ungefähr 60.000 Nanometer dick. Ein Vorteil dieser neuen Nanokomposit-Magnete ist, dass der Anteil an Seltenerdmetallen durch die Zugabe anderer magnetischer Bestandteile (zum Beispiel Eisen) deutlich verringert wird, was den Verbrauch an Seltenerdmetallen senkt.

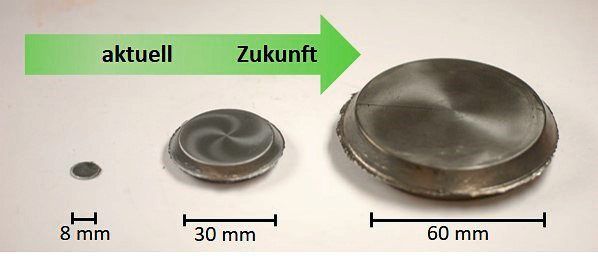

Bisher konnte das Konzept der Nanokomposit-Magnete nur in dünnen Filmen oder in losen Pulvern erfolgreich angewandt werden. Es war aber bis jetzt nicht möglich, massive Permanentmagnete in technisch nutzbaren Größen herzustellen. Daher gibt es zurzeit noch keine kommerzielle Anwendung von Nanokomposit-Magneten als Permanentmagneten, da diese mindestens Abmessungen im Millimeterbereich aufweisen müssen, um technisch nutzbar zu sein. Denkt man an Anwendungen für Elektromotoren oder Stromgeneratoren, so sind sogar noch größere Abmessungen erforderlich.

Magnet ohne Seltenerdmetalle?

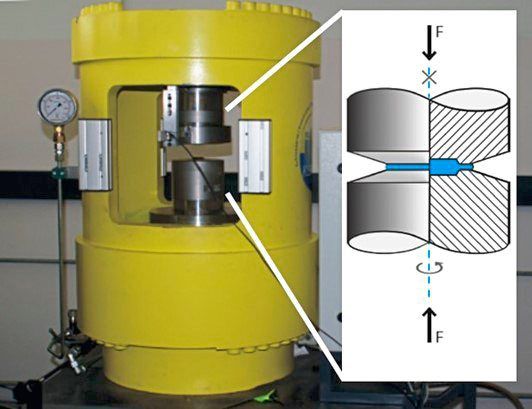

In meiner Arbeitsgruppe wird die Herstellung von Nanokomposit-Magneten durch eine neue Methode, die plastische Torsionsumformung unter hohem Druck, untersucht. Diese Methode wurde in den 1980er-Jahren entwickelt. Massive oder pulverförmige Materialien werden hier auf einem Temperaturniveau, das meist nahe der Raumtemperatur liegt, sehr stark verformt und in nanokristalline Werkstoffe und Nanokomposite umgewandelt. Die einfache Variationsmöglichkeit der Herstellparameter wie Verformungsgeschwindigkeit und Verformungstemperatur macht diese Methode vor allem für die Grundlagenforschung interessant.

In unserer Forschung konnten wir bereits die Machbarkeit der Herstellung von massiven Nanokomposit-Magneten durch diese Hochverformung beweisen. In zukünftigen Forschungsarbeiten wollen wir die von uns entwickelte Herstellroute auch dazu verwenden, Nanokomposit-Magnete herzustellen, die komplett frei von Seltenerdmetallen sind. Anstelle der klassischen Elemente setzen wir auf eine magnetische Mangan-Bismut-Phase. Diese besitzt exzellente permanentmagnetische Eigenschaften, die sehr temperaturstabil sind und damit auch für höhere Anwendungstemperaturen wie zum Beispiel in Elektromotoren genutzt werden können. Obwohl die herausragenden magnetischen Eigenschaften der Mangan-Bismut-Phase theoretisch seit langem bekannt sind, ist es prozesstechnisch sehr herausfordernd, diese Phase überhaupt herzustellen. Unseres Wissens gibt es derzeit keinen anderen Herstellungsweg, um direkt einen Werkstoff aus der Mangan-Bismut-Phase in nahezu reiner und massiver Form herzustellen.

Dieses Beispiel zeigt, wie durch Grundlagenforschung innovative magnetische Werkstoffe entstehen können. Generell besitzen diese magnetischen Werkstoffe ein großes Zukunftspotenzial. Mit der Methode der Hochverformung lassen sich nanokristalline Werkstoffe oder Nanokomposite mit relativ großen Volumina (bis zu 30 cm³) herstellen, die sich zukünftig auch für technische Anwendungen eignen würden. In weiteren Forschungsarbeiten werden wir uns genau mit dieser Skalierbarkeit für die industrielle Produktion beschäftigen. (Andrea Bachmaier, 2.11.2022)